Come… trattare i componenti composti

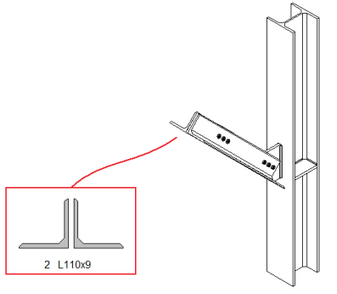

Se un componente (membratura o tramite) è formato da più parti distinte (ad esempio una membratura il cui profilo sezionale è costituito da due angolari accoppiati), ciascuna di queste parti, che chiameremo “sottocomponenti”, è considerata come un pezzo distinto che deve essere opportunamente connesso agli altri oggetti nella scena, per prevenire delle labilità Nella figura seguente è mostrato l’esempio citato.

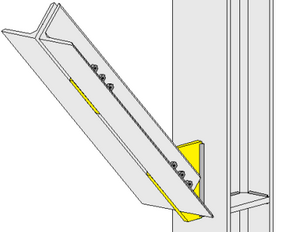

Il componente é uno solo, ma é costituito da due sottocomponenti separati. Per ripristinare la connessione tra essi è sufficiente la bullonatura in corrispondenza della piastra che li collega alla colonna; inoltre è stato aggiunto un piatto bullonato che li unisce in un altro punto lungo l’asse della membratura stessa, per garantire una miglior collaborazione tra i due sottocomponenti (si veda il dettaglio nella figura seguente).

La distinzione in sottocomponenti é rilevante per quanto riguarda la corretta connessione dei vari oggetti e quindi per il calcolo del collegamento, ma generalmente nelle varie fasi di lavoro e funzionalità del programma le operazioni vengono eseguite a livello di componenti; in particolare:

▪selezione degli oggetti: se un componente é costituito da più sottocomponenti, questi verranno selezionati o deselezionati come un tutt’uno;

▪lavorazioni, spostamenti, rotazioni, copie, ecc. agiscono sul componente;

▪verifiche da eseguire su un componente (creazione del modello fem, verifica delle sezioni nette, ecc.): tutti i sottocomponenti sono soggetti alle verifiche previste per il componente;

▪verifiche utente: le condizioni aggiuntive vengono associate al componente;

▪comandi di post-processing: nelle mappe a colori tutti i sottocomponenti di un componente vengono campiti in base allo sfruttamento del più critico tra essi, e l’accesso alla visualizzazione dei risultati legati alle verifiche più critiche dipende dalla causa del sottocomponente più critico in ciascuna combinazione e istanza;

▪tabulato di output: un componente è riportato nelle varie combinazioni e istanze in base allo sfruttamento massimo calcolato sul suo sottocomponente più critico

Per chiarire meglio gli ultimi due punti, immaginiamo che nella combinazione 1 dell’istanza 1 del collegamento mostrato sopra, il coefficiente di sfruttamento massimo di uno dei due angolari che costituiscono la membratura valga 0,60 e sia provocato dal block tearing, mentre quello dell’altro angolare valga 0,61 e sia provocato dal rifollamento (ad esempio per una lieve asimmetria nei carichi o nella configurazione). Nel tabulato il componente sarà riportato, per quanto riguarda la combinazione 1 e l’istanza 1, nella lista delle membrature il cui massimo sfruttamento è dovuto al rifollamento e, sempre in quella condizione, non sarà possibile visualizzare i risultati delle verifiche di block tearing, in quanto la causa più critica è un’altra.

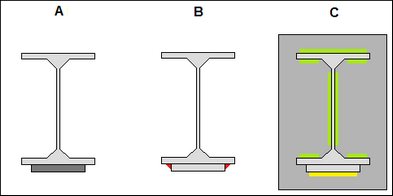

Come detto, i sottocomponenti sono invece considerati come oggetti distinti per quanto concerne la loro connessione, e sottostanno alle regole di collegamento generali tra i vari componenti. Prendiamo il caso mostrato in figura seguente (A) di una membratura il cui profilo è composto da una sezione ad H irrigidita da un piatto tangente alla flangia inferiore. Nel renodo la sezione non lavora come un pezzo unico, ma sono necessarie opportune saldature che li collegano per tutta la lunghezza dell’estruso (B). Se la membratura è saldata in testa a una piastra, si dovranno applicare due layout di saldature distinti per collegare alla piastra i due sottocomponenti della membratura (C).

Nota sulla ripartizione dei carichi in una membratura composta

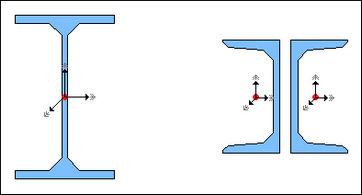

Se una membratura è costituita da una sezione singola, essa è caricata con le azioni interne in corrispondenza del suo estremo teorico. Se invece la sezione è composta da più profili, le azioni vanno opportunamente ripartite in base alla disposizione e alle proprietà dei sottocomponenti. CSE esegue in modo automatico e accurato la ripartizione, calcolando le azioni di pertinenza di ciascun sottocomponente.

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com