Il calcolo dei collegamenti saldati e bullonati (Analisi e calcolo, supplemento 32/2008)

Il calcolo dei collegamenti saldati e bullonati

Ing. Paolo Rugarli – Castalia srl

staff@castaliaweb.com

Analisi e Calcolo

Supplemento al n.32 Ottobre 2008

Il problema

Il calcolo dei collegamenti, segnatamente nelle strutture in acciaio, è uno dei settori nei quali il calcolo automatico è rimasto più indietro. Se è vero che esistono applicazioni in grado di calcolare automaticamente strutture aventi anche milioni di gradi di libertà, sia in campo lineare che in campo non lineare, o di dimensionare in modo semi automatico le armature di elementi in calcestruzzo armato, o di eseguire automaticamente tavole di disegno (anche per le strutture in acciaio in 3D), ancora nulla di veramente generale sembra essere disponibile nell’ambito del calcolo dei collegamenti.

Il problema è formidabilmente complesso poiché non esistono formulazioni generali in grado di trattarlo compiutamente: di fatto il calcolo dei collegamenti viene oggi compiuto dai software disponibili per un certo insieme di collegamenti tipici, di layout standardizzato (approccio a ricette di cucina). Se il collegamento in esame non rientra in quelli tipici le soluzioni tradizionalmente disponibili vengono meno, e non si riesce ad ottenere la soluzione desiderata.

A ciò si aggiunge il fatto che, anche per i collegamenti tipici, di solito gestiti dai software in numero pari a non più di qualche unità, in rari e costosi casi in numero pari a qualche decina, la implementazione delle regole di calcolo segue criteri hard coded, per cui se il progettista si trova nella necessità di eseguire calcoli in diverso modo, o con ipotesi diverse rispetto a quelle tenute in conto da chi ha sviluppato il software, di fatto deve ricorrere a fogli di calcolo esterni al programma. Lo stesso posizionamento dei dispositivi di unione segue regole generalmente rigide, non sempre utili a risolvere i problemi reali. Non a caso un ipotetico censimento dei fogli EXCEL relativi al calcolo di collegamenti “tipici”, produrrebbe probabilmente centinaia di diversi esemplari.

Ben consapevole della complessità del problema e della sostanziale inanità dell’approccio a ricette di cucina, chi scrive ha avviato, ormai da numerosi anni, una ricerca tesa a creare uno strumento di calcolo generale, o della maggior generalità possibile, atto a calcolare (non solo a disegnare: a calcolare) “nodi” bullonati e saldati delle strutture in acciaio in accordo con le normative disponibili.

Come è normale trattandosi dell’Italia, un Paese notoriamente prodigo verso i calciatori e le veline, ma assai più ostico verso gli studiosi di tutte le specie, una ricerca siffatta non ha sino ad ora trovato nessun finanziatore né alcun ente interessato ad accelerare il progetto, e pertanto è stata portata avanti nel corso di vari anni, quando le risorse disponibili lo consentivano.

Il lavoro di ricerca ha portato quest’anno ad alcuni importanti risultati, dei quali qui si dà cenno, e se esso non può ancora considerarsi concluso, perché restano ancora aperti alcuni fronti importanti, pure i risultati ottenuti giustificano un notevole ottimismo. Il programma che implementa le idee sviluppate, denominato C.S.E. (Connection Study Environment) sta per essere rilasciato in una nuova versione, capace di eseguire automaticamente il calcolo dei “nodi” per una assai ampia generalità di casi, e comunque consentendo il posizionamento libero dei componenti e delle unioni: non quindi a ricette di cucina ma a composizione libera.

In questo articolo verranno introdotte alcune idee che stanno dietro a questo lavoro, riservando ad un futuro articolo più dettagliato la disamina formale dei risultati ottenuti.

Un percorso ideale

Il percorso che idealmente si vorrebbe fare potrebbe essere così descritto:

A.Preparare un modello agli elementi finiti e verificare la struttura per mezzo di verificatori automatici;

B.Passare in modo automatico dall’ambiente FEM all’ambiente 3D, trasformando gli elementi finiti in membrature;

C.Identificare e catalogare tutti i “nodi” presenti nella struttura, riconoscendo quelli eguali;

D.Per ciascun nodo definire, in modo interattivo (aggiungendo i componenti come con un LEGO™ elettronico) o automatico (proponendo modelli di nodo predefiniti, anche da parte dell’utente stesso), i componenti e le unioni per mezzo dei quali il “nodo” è realizzato;

E.Verificare ciascun “nodo” in modo automatico e/o per mezzo di specifiche regole di calcolo che l’utente possa “insegnare” al programma;

F.Ricostruire la scena complessiva aggiungendo i componenti di ciascun “nodo” così come definiti e verificati nelle fasi precedenti;

G.Restituire sotto forma di tavole e di modello 3D la struttura così concepita, con anche distinte pezzi, pesi, eccetera, e creare i file per il taglio automatico dei pezzi (CNC).

Ulteriori passi necessari sono:

H.La possibilità di descrivere e calcolare collegamenti a prescindere dal modello FEM, calcolandoli sulla base dei limiti elastici o plastici delle membrature connesse;

I.Tornare al modello FEM e da questo di nuovo al modello dei nodi senza perdere le informazioni definite.

Terminologia minima

Nel seguito si farà anche uso di termini specifici, la cui introduzione o ridefinizione si è resa necessaria nel corso del lavoro di ricerca, e di cui si dà qui il significato impiegato in questo contesto:

•componente: un qualsiasi solido tridimensionale facente parte della scena.

•jnodo: è l’anello intermedio tra il “nodo” degli elementi finiti ed il “renodo”: conserva le informazioni sulle membrature convergenti, le loro giaciture, le loro forme sezionali, i loro svincoli, ecc.. Può dare luogo a differenti renodi a seconda di come i collegamenti e le lavorazioni vengono effettivamente realizzati.

•membratura: è un elemento rettilineo o curvilineo costituito da un unico pezzo con le sue lavorazioni.

•nodo: è il “nodo” nel senso degli elementi finiti.

•reclasse: si tratta in pratica di un renodo parametrizzato, ovvero delle informazioni che definiscono la famiglia di renodi simili.

•renodo: è il nodo “reale” con tutti i tramite, tutti gli unitori nelle loro esatte posizioni e la definizione di tutte le lavorazioni che definiscono univocamente i pezzi come solidi 3D. Fanno anche parte del renodo le scelte dei materiali, delle regole di calcolo, le ipotesi di funzionamento degli unitori, le formule di verifica definite dall’utente, le sue variabili, ecc..

•renodi simili: sono renodi che differiscono unicamente per il valore numerico di alcune dimensioni dei componenti e/o di alcune posizioni, e che rispettano opportune condizioni di applicabilità.

•scena: è l’insieme di tutti i componenti del renodo, esattamente definiti nello spazio 3D.

•tramite: qualsiasi pezzo che non sia una membratura e non sia un unitore, usato per trasferire azioni da un punto all’altro o per irrigidire un componente (membratura o tramite): ad esempio squadrette, piatti, costole di irrigidimento.

•unito: membratura o tramite che viene unito ad altro unito per mezzo di unitori (uno o più).

•unitore: riunione di componenti elementari (bulloni o cordoni o chiodi) che realizza una unione tra tramite e membrature. Si considerano solo unitori omogenei: bullonature e saldature in questo lavoro. Un collegamento può però essere realizzato mediante più unitori di tipo diverso (saldature e bullonature).

Il programma ideale

Nelle primissime fasi della ricerca ci si è chiesto cosa il programma ideale avrebbe dovuto saper fare, arrivando a un layout di requisiti che vengono qui riportati molto sinteticamente, al fine di poterli poi commentare:

Nella gestione delle membrature e delle loro forme sezionali:

1.Trattazione di membrature (1.a) rettilinee; (1.b) curvilinee.

2.Trattazione di forme sezionali generiche incluse: (2.a) le forme elementari; (2.b) le forme ottenute per composizione; (2.c) le sezioni formate a freddo; (2.d) le sezioni cave (CHS, RHS) con le problematiche connesse.(2.e) le sezioni ottenute da poligonali generiche.

Nel passaggio da ambiente FEM ad ambiente 3D:

3.Passaggio da un modello FEM ad un modello a membrature riconoscendo la presenza dei collegamenti ed interrompendo le membrature ove determinato dai collegamenti in modo totalmente automatico.

4.Classificazione e catalogazione dei jnodi.

5.Riconoscimento automatico dei jnodi eguali nella stessa struttura, marcatura e numerazione dei jnodi.

Nella libera creazione della scena che fa passare da un jnodo ad un renodo:

6.(6.a) Posizionamento libero dei tramite; (6.b) l’uso di tramite generici con la stessa generalità delle membrature.

7.(7.a)Applicazione unitori bullonati con layout a blocchi di bulloni a posizionamento libero(traslazione e rotazione del blocco su generica faccia di membratura o tramite). (7.b) Riconoscimento automatico oggetti uniti cliccando la sola faccia di partenza.(7c) Definizione di bullonature reagenti a solo taglio o (7.d) a taglio ed a trazione.

8.Unitori saldati con layout liberi: (8.a) a cordoni d’angolo; (8b) a completa penetrazione con tutti i principali tipi di smusso.

9.Controllo interferenze e compenetrazioni in modo automatico.

10.Lavorazioni sulle membrature e sui tramite di ampia generalità.

Nel calcolo del renodo:

11.Possibilità di definire nuove variabili ed operazioni tra le stesse a partire da variabili di renodo predefinite (spessori, dimensioni, posizioni, tensioni dei materiali, ecc.).

12.Possibilità di definire liberamente disequazioni di verifica, basate sulle variabili predefinite e quelle aggiunte.

13.Possibilità di calcolare le bullonature in modo automatico (13.a verifiche a taglio e taglio trazione per i bulloni; (13.b) verifiche a rifollamento per i pezzi uniti dai bulloni; (13.c) verifica per block shear delle lamiere unite; 13.d verifica dei pezzi uniti sotto l’azione delle forze applicate). (13.e) verifica automatica di bullonature soggette a taglio-torsione, con (13.f) calcolo automatico del taglio e della torsione a partire dalla scena; (13.g) verifica automatica di bullonature a trazione o compressione e flessione, con (13.h) calcolo automatico della trazione e della flessione a partire dalla scena.

14.(14.a)Possibilità di calcolare i layout di cordoni soggetti a sestuple di sollecitazione (F, M), con (14.b) calcolo automatico delle sestuple di sollecitazione a partire dalla scena. (14.c) Verifica dei pezzi uniti dal cordone (se di materiali diversi) per il contatto col cordone.

15.Calcolo di unioni “a terra” a partire dalla scena.

16.Possibilità di creare una distinta di calcolo automatica con le sollecitazioni calcolate sugli unitori e gli sforzi calcolati sui singoli componenti (bulloni e cordoni).

Nella restituzione delle tavole e nella creazione di file per il taglio automatico:

17.(17.a) Creazione automatica della scena del renodo su tavole; (17.b) esportazione verso CAD esterni del modello solido del renodo.

18.(18.a) Creazione automatica della scena complessiva della struttura mediante riunione delle informazioni sui renodi singoli; (18.b) esportazione verso CAD esterni del modello solido della struttura dopo la definizione dei renodi.

19.Creazione di una distinta pezzi.

20.Definizione di marche automatiche e/o manuali racchiudenti insiemi di pezzi.

21.Calcolo del peso complessivo e del peso per marca.

Data anche l’esigenza di non ricominciare da capo per ogni nuovo renodo simile ad altri già in precedenza definiti, il programma deve anche disporre delle seguenti funzionalità:

22.Salvataggio di un renodo esistente in una reclasse.

23.(23.a)Riconoscimento delle reclassi salvate in precedenza adatte al jnodo allo studio, loro proposizione all’’utente e (23.b) creazione automatica del renodo a partire dalla reclasse e dal jnodo.

Osservazioni in merito ai contenuti del programma ideale

Quello che è stato molto sinteticamente delineato nel paragrafo precedente è il programma ideale, ovvero il programma che è capace di risolvere sostanzialmente tutti i problemi sul tappeto in modo automatico o manuale (ovvero con l’assistenza dell’utente). Per ragioni di brevità la descrizione non è esaustiva, ma dà un’idea della vastità del progetto. Negli ultimi anni la ricerca compiuta da Castalia srl si è in particolare focalizzata su alcuni aspetti, quelli più innovativi, mentre altri problemi non sono ancora stati toccati, anche se allo stato attuale sono relativamente poche le difficoltà concettuali ancora da affrontare.

Nel progetto delineato in precedenza le difficoltà maggiori sono nei seguenti punti: 3, 4, 5, 13, 14, 15. Si tratta infatti di problemi che sono oggi alla frontiera, e per i quali non sono descritti approcci generali: su di essi si tornerà in seguito.

I punti 1, 2, 6, 7, 8, 9, 10, 16, 17, 18, 19, 20, 21 sono tipici dei CAD 3D ed esistono, ad oggi, programmi in grado di gestirli in modo efficiente.

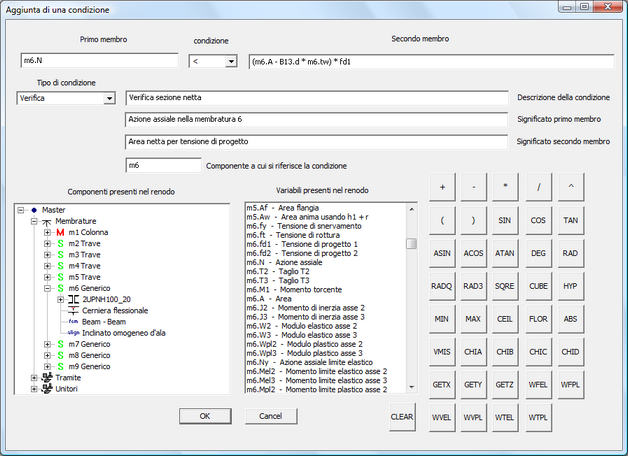

I punti 11 e 12 non presentano complessità insolubili a patto di poter gestire di fatto un compilatore interno al software in oggetto (o sviluppato internamente, o usando soluzioni già pronte come VBA. La prima soluzione è preferibile poiché si possono implementare comandi di estrema facilità d’uso e che non richiedono la conoscenza di alcun linguaggio di programmazione da parte dell’utente: chi scrive ha optato per questa strada nello scrivere CSE, cfr. fig. 2).

I punti 21 e 22 sono stati parzialmente affrontati da programmi per il disegno di carpenteria metallica o da programmi di CAD parametrico e non comportano, almeno relativamente al problema puramente geometrico, particolari problemi.

Al momento la ricerca ha portato a risolvere i seguenti punti:

3: il programma è in grado di compiere il passo in modo totalmente automatico. Di fatto è l’utente che decide come dividere in membrature il suo modello mediante la specificazione di alcuni semplici codici denominati “segno di connessione”. Se un beam ha uno svincolo ha sempre un segno di connessione in corrispondenza; i truss hanno sempre segni di connessione agli estremi; i beam con segni di connessione (ma non end release) sono interrotti da un punto di vista fisico (membrature slave) ma non interrotti da un punto di vista statico. I segni di connessione e le informazioni FEM sono sufficienti a risolvere il problema.

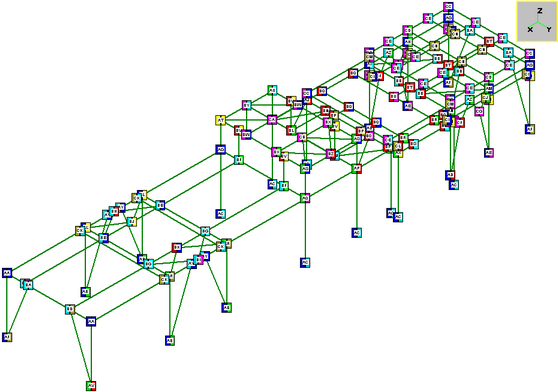

Fig. 1- Riconoscimento di jnodi eguali in una struttura semplice. Il jnodo in colore giallo (AT) è correntemente selezionato.

4: il problema è stato risolto mediante la definizione di una opportuna struttura di dati (detta Toponodo) che identifica le caratteristiche del jnodo, nonché mediante una opportuna ed articolata catalogazione dei possibili tipi di unione tra membrature diverse. La preclassificazione dei jnodi è fondamentale al fine di identificare le proprietà tipiche dei collegamenti. Sono in particolare state individuate, mediante lo studio analitico dei jnodi, queste categorie di jnodo tra quelle possibili: jnodi gerarchici, nel quali una membratura è ininterrotta e le altre si montano sulla prima, e poi eventualmente a terra; jnodi centrali, nei quali tutte le membrature risultano interrotte e unite ad uno o più tramite centrali, eventualmente collegati a terra; jnodi cuspidali, nei quali due o più membrature risultano ininterrotte e terminanti nel jnodo: tali jnodi sono riducibili sempre a gerarchici e indicano un difetto di informazione; jnodi tangenti in cui due o più membrature passano ininterrotte nel jnodo: si tratta di collegamenti eccentrici; jnodi semplici, in cui una membratura è collegata “a terra”.

5: il problema è stato risolto mediante la introduzione e lo studio dei Toponodi e mediante algoritmi che fanno uso di trasformazioni ortogonali: il programma è in grado di riconoscere i jnodi eguali in strutture spaziali marcando quelli identici e ovviamente scartando i nodi non corrispondenti a jnodi (perche interni a membrature e quindi utili solo a fini fem).

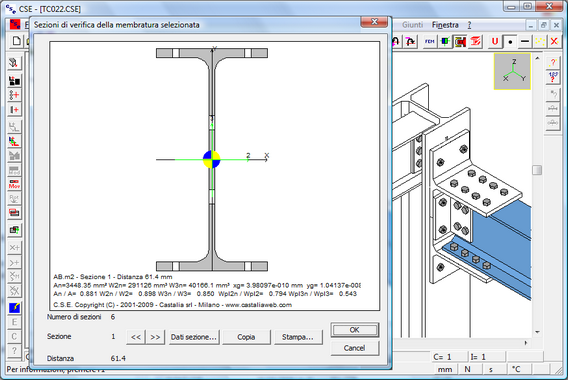

Fig. 2- Definizione di criteri di verifica per mezzo delle variabili standard e aggiuntive

11 e 12: il problema è stato risolto mediante la creazione di un compilatore interno e di una interfaccia specificamente pensata per lavorare sui renodi. E’ da notare che l’uso di queste funzionalità è limitato al caso in cui qualche verifica sia omessa dagli algoritmi automatici, o non pienamente soddisfacente agli occhi dell’analista.

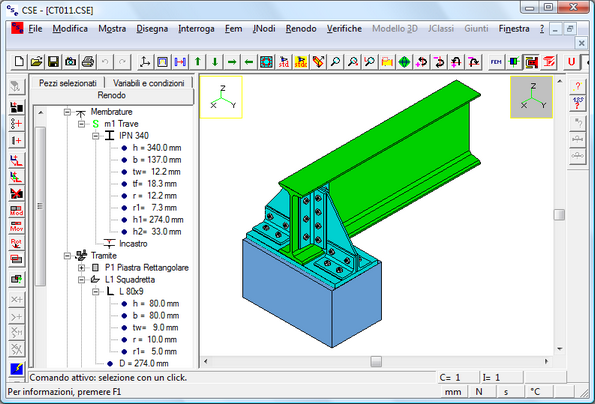

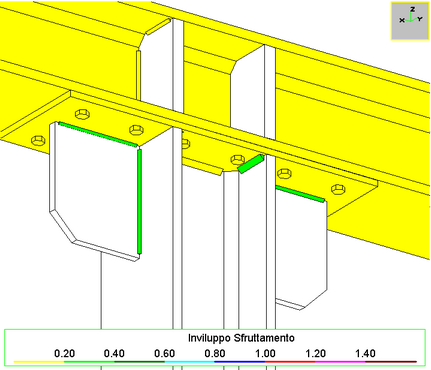

Fig. 3 - Esempio di collegamento misto saldato e bullonato ottenuto per composizione libera dei componenti (tramite ed unitori)

13: si tratta del problema più complesso specialmente per la parte che riguarda il calcolo automatico delle sollecitazioni afferenti a ciascun unitore a partire dalla scena, ovvero solo a partire dal posizionamento dei componenti e sulla base delle informazioni logiche in merito alle unioni. Questo specifico punto (13.f, 13.h e 14.b), ovvero il calcolo delle sollecitazioni sugli unitori a partire dalla scena (e dalle sollecitazioni FEM delle membrature, ovviamente) è stato uno scoglio molto duro: la sua risoluzione, ottenuta nel corso del 2008, rappresenta il maggior risultato degli ultimi tre anni di ricerca e apre la strada alla soluzione del problema complessivo in tempi ragionevolmente brevi. Il modello messo a punto consente di calcolare le sollecitazioni sugli unitori tenendone in conto la posizione spaziale, la connettività, la tipologia e la rigidezza.

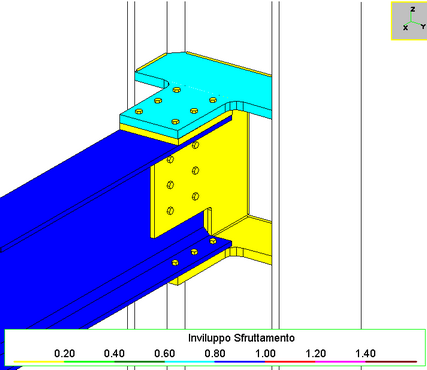

Fig. 4- Esempio di collegamento misto saldato e bullonato ottenuto per composizione libera

Di questo punto 13 sono stati al momento affrontati e risolti i punti: 13.a, 13.b, 13.e, 13.f, 13.g, 13.h. I punti 13.c e 13.d non sono ancora stati affrontati: di questi il 13.c sembra di soluzione a portata di mano (essendo ormai noti i tagli dei bulloni), mentre il 13.d (verifica generica dei tramite e delle membrature con le lavorazioni) sembra al momento di maggior complessità data la generalità del problema in specie per quanto riguarda i tramite, che sono pezzi 3D non afferenti ad alcuna teoria se non a quelle generali. Per tramite standard (piatti, squadrette) è ragionevole attendersi una soluzione basata su equazioni di verifica convenzionali. E’ probabile che per le membrature si possa almeno in parte risolvere il problema della verifica, in analogia a quanto oggi si fa a mano, generando alle varie ascisse della membratura piani di indagine normali all’asse e computando poi in modo automatico i moduli di resistenza delle sezioni nette così ottenute (ma resterebbero da indagare i problemi di flessione locale delle flange, non trattabili con la teoria della trave). Se si abbandona la teoria della trave, come per i tramite generici, il problema della verifica si complica in quanto si richiederebbe un calcolo fem specifico (presumibilmente in campo plastico) da eseguirsi automaticamente in background.

14: il punto 14 è stato risolto in analogia al 13, ovvero mediante lo stesso tipo di modello numerico 3d del renodo.

15: non è che un caso particolare dei precedenti.

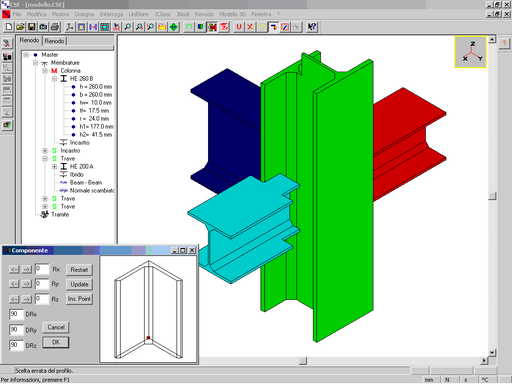

Fig. 5 - Posizionamento libero di un componente

Dato che CSE aveva come principale obiettivo risolvere una ampia classe di problemi, ma specificamente i punti 3, 4, 5, 11, 12, 13, 14, 15 (che ad eccezione del 3 non erano affrontati da altri software a quanto consta), si sono fatte ab initio delle scelte che danno a CSE un sottoinsieme delle caratteristiche del programma ideale.

In pratica le seguenti caratteristiche sono già state affrontate e implementate in CSE:

•1a, 2a, 2b, 2c, 2e, 3, 4, 5, 6, 7, 8a, 9, 10 (le lavorazioni sono al momento in fase di ampliamento e miglioramento per renderle più user friendly), 11, 12, 13 ad eccezione di 13c e 13d, 14, 15, 16.

Non sono ancora stati affrontati, per ragioni di tempo, ma alcuni lo saranno si ritiene entro un anno, i seguenti punti: 2d, 8b, 13c, 13d, 17, 18, 19, 20, 21, 22, 23. Di questi pongono particolari problemi il 13d, in specie per quanto riguarda la verifica dei tramite. Gli altri problemi sono tutti essenzialmente di soluzione nota, sebbene ovviamente comportino lavori di programmazione non trascurabili. A breve si ritiene che saranno aggiunti i seguenti punti, considerati preliminari al rilascio della versione di CSE 2008: 10 ampliamenti, 13c, 17b.

In pratica il programma ad oggi è in grado di calcolare le bullonature e le saldature a cordoni d’angolo in modo totalmente automatico, su renodi composti da un numero generico di membrature affluenti, inclinate come si vuole, consentendo il posizionamento libero di bullonature e saldature, nonché dei tramite. Il renodo può essere definito con ampia generalità, posizionando i componenti dove si vuole. Vengono eseguite le verifiche: a taglio-trazione-flessione dei bulloni (quindi con o senza i momenti parassiti); a taglio-torsione a trazione-flessione delle bullonature, eseguendo le verifiche a rifollamento sui pezzi collegati, le verifiche sulle spaziature dei bulloni e le distanze dai bordi dei bulloni da ciascun pezzo collegato, con ampia generalità. I layout di saldature vengono calcolati nel loro sistema di riferimento locale sotto l’azione di sestuple di sollecitazione (F, M).

La verifica viene fatta agli stati limite o alle tensioni ammissibili (al momento CNR, Eurocodice 3 [dal gennaio 2011 anche IS 800:2007 stati limite/tensioni ammissibili, AISC-ASD e AISC-LRFD]). Le lavorazioni consentono di definire smussi, accorciamenti, allungamenti, rotazioni di facce. Esiste il controllo di compenetrazione automatico.

La scena viene descritta come con un LEGO™ elettronico, posizionando i pezzi dove si desidera, con comandi dedicati a questo scopo. Il calcolo può essere fatto o a partire dalle sollecitazioni calcolate dal modello FEM, o a partire dai valori plastici, eventualmente amplificati per un fattore di sovra resistenza.

Il programma è anche in grado di calcolare rigidezze convenzionali per i collegamenti e di verificare se queste siano coerenti con gli svincoli o i vincoli applicati nel modello FEM. Si parte da un archivio di 10000 forme sezionali, ma altre forme possono essere generate. Il programma è in grado di analizzare il renodo e scoprire eventuali illogicità come pezzi non uniti, catene di componenti slegate, ecc..

Prospettive del lavoro di ricerca

Se è chiaro che il lavoro sin qui compiuto non ha ancora risolto tutti i problemi, segnatamente quelli relativi ad alcune verifiche dei tramite, la disponibilità di uno strumento affidabile in grado di calcolare le sollecitazioni afferenti agli unitori in modo automatico, per situazioni totalmente generiche di configurazione, semplifica enormemente il lavoro di verifica e di calcolo dei collegamenti. E’ infatti noto a chiunque lo abbia fatto almeno una volta in vita sua, che la parte più fastidiosa e tale da generare errori, è proprio quella in cui si deve passare dalle sollecitazioni delle membrature, note o per definizione (se elastiche o plastiche), o da un calcolo FEM, alle sollecitazioni che sollecitano quel layout di bulloni o di cordoni. Tale passaggio generalmente non è univoco ovvero non bastano mere considerazioni di equilibrio, in sé a volte di fastidiosa valutazione a mano, per ottenere le sollecitazioni affluenti alle singole unioni. La verifica del layout di bulloni o di cordoni, nota la sollecitazione afferente su di esso, è invece relativamente semplice, e comunque esprimibile in forma chiusa o mediante ben noti algoritmi iterativi. Ciò che non è esprimibile in forma chiusa, in generale, è proprio la sollecitazione sull’unitore a partire dalle sollecitazioni delle membrature.

La ricerca ha consentito di mettere a punto un modello generale ed efficiente che consente di fare questo calcolo in modo automatico, tenendo conto delle rigidezze degli unitori e della loro posizione: vengono così ad essere calcolati anche gli sforzi parassiti come la flessione sui gambi, generalmente forfettizzati o trascurati dalle procedure di calcolo a mano. Tale importante risultato è la chiave di volta per tutti i risultati successivi, poiché consente di conoscere le sollecitazioni afferenti a ciascun componente.

La forza del modello consiste nel fatto che si basa su proprietà del tutto generali: la posizione dei componenti, il dimensionamento delle unioni -e quindi il numero il diametro e la posizione dei bulloni, il numero la posizione e la sezione di gola dei cordoni-, la intensità delle azioni applicate ed il loro punto di applicazione. Non vengono mai usate istruzioni ad hoc, che sfruttino informazioni che non siano desumibili dalla scena e dalle impostazioni date al calcolo. Ciò consente di trattare virtualmente qualsiasi tipo di renodo che viene ad essere calcolato in modo totalmente automatico.

Il piano di lavoro prevede dapprima la ultimazione di punti del programma ideale, che è prevista per il 2009: in particolare la restituzione della scena complessiva, l’interfacciamento con il disegno e la creazione delle biblioteche di reclassi, richiamabili dall’utente. In seguito la ricerca di focalizzerà sul problema 13d, cercando di generalizzare il modello già messo a punto per includere anche la verifica di resistenza non standard dei componenti tramite e membratura.

Da un punto di vista commerciale, il programma nella versione 2008 sarà rilasciato entro fine anno. Si sta considerando, inoltre, il possibile interfacciamento con solutori FEM di ampia diffusione e possibili accordi commerciali coi loro distributori.

www.castaliaweb.com

staff@castaliaweb.com

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com