SALDATURE

La verifica delle saldature a cordoni d'angolo, ovvero dei singoli layout di saldature, viene compiuta utilizzando le sezioni di gola proiettate sulla faccia corrispondente al primo estremo della saldatura. Si tratta della faccia che, per ragioni di costruzione, i due oggetti saldati devono avere in comune. Così proiettate, le sezioni di gola costituiscono un insieme di rettangoli variamente orientati. Questi danno luogo ad una forma complessiva della quale è possibile calcolare il baricentro e gli assi principali. Le azioni interne afferenti alla saldatura sono sempre calcolate da CSE rispetto agli assi principali della saldatura stessa. Come già detto, ciascun cordone d'angolo dà luogo ad un rettangolo di lunghezza L e di sezione di gola a. Il momento di inerzia proprio La3/12 del cordone rispetto al suo asse di minor inerzia viene posto eguale a zero da CSE, e ciò perché la flessione attorno all’asse debole del singolo cordone darebbe luogo ad una variazione di n perpendicolare nello spessore, circostanza esclusa dai modelli di verifica attualmente disponibili per le saldature. Ciò fa sì che una saldatura composta da un singolo cordone non disponga di rigidezza per quella flessione, e quindi sia potenzialmente sede di una ipostaticità. Ciò viene segnalato dal programma in fase di analisi e verifica, ma non rappresenta necessariamente un problema: se vi sono altre rigidezze capaci di limitare quelle rotazioni, il modello sarà comunque calcolabile. Per ovviare alla ipostaticità CSE aggiunge comunque una piccola rigidezza utile solo a fini numerici.

Dati i momenti di inerzia polare e flettente, le aree e le sei azioni applicate nel riferimento principale (N, Vu, Vv, Mz, Mu, Mv) il programma calcola, per ciascun cordone, i valori di tper, tpar ed nper in ciascun estremo del cordone.

•Per tpar si intende la tensione tangenziale agente parallelamente alla direzione del cordone (ovvero la congiungente i suoi estremi P1 e P2).

•Per tper si intende la tensione tangenziale agente perpendicolarmente al cordone.

•Per nper si intende la tensione normale al cordone (ovvero diretta come l’asse z).

•Gli estremi del cordone P1 e P2 giacciono sul punto medio del segmento di lunghezza pari alla sezione di gola, rispettivamente ad uno ed all’altro estremo della lunghezza L del cordone.

Vengono dapprima calcolate le componenti tu e tv, in seguito queste vengono riproiettate per dare tper e tpar. Le formule sono le seguenti:

Dove “i” è il cordone i-esimo, “j” è l’estremo 1 o 2, A è l’area del layout, Jp il suo momento di inerzia polare, Ju e Jv i suoi momenti di inerzia rispetto agli assi principali (u, v). Se β è l’angolo degli assi principali (u,v) rispetto agli assi di riferimento (x,y) della saldatura, ed αi è l’angolo del cordone i-esimo rispetto agli assi (x,y), si ha:

Una volta nota la terna (tpar, tper, nper) in ciascun estremo è possibile eseguire la verifica in accordo alla normativa prescelta.

CNR

Per le CNR le formule di verifica sono seguenti (nota: nella normativa nper, tpar e tper sono chiamati rispettivamente ![]() ,

, ![]() e

e ![]() )

)

“Eventuali tensioni σ|| di trazione o di compressione presenti nella sezione trasversale del cordone, inteso come parte della sezione resistente della membratura, non devono essere prese in considerazione ai fini della verifica del cordone stesso.”

Si considerano le componenti ![]() ,

, ![]() e

e ![]() della sezione di gola ribaltata. Per le verifiche agli stati limite deve risultare:

della sezione di gola ribaltata. Per le verifiche agli stati limite deve risultare:

•presenza contemporanea di ![]() ,

, ![]() e

e ![]() :

:

![]() (1)

(1)

![]() (2)

(2)

•presenza delle sole componenti ![]() e

e ![]() : deve essere verificata l’espressione (2), e inoltre deve risultare:

: deve essere verificata l’espressione (2), e inoltre deve risultare:

![]()

![]()

•presenza delle sole componenti ![]() e

e ![]() , o

, o ![]() e

e ![]() , o una sola delle tre componenti: deve essere verificata l’espressione (1)

, o una sola delle tre componenti: deve essere verificata l’espressione (1)

Per le verifiche alle tensioni ammissibili deve risultare:

•presenza contemporanea di ![]() ,

, ![]() e

e ![]() :

:

![]() (1)

(1)

![]() (2)

(2)

•presenza delle sole componenti ![]() e

e ![]() : deve essere verificata l’espressione (2), e inoltre deve risultare:

: deve essere verificata l’espressione (2), e inoltre deve risultare:

![]()

![]()

•presenza delle sole componenti ![]() e

e ![]() , o

, o ![]() e

e ![]() , o una sola delle tre componenti: deve essere verificata l’espressione (1)

, o una sola delle tre componenti: deve essere verificata l’espressione (1)

Per l’Eurocodice CSE implementa il metodo riportato in EN 1993-1-8 paragrafo 4.5.3.3:

![]()

dove:

Fw,Ed è il valore di progetto della forza nel cordone per unità di lunghezza (ovvero ![]() )

)

Fw,Rd è la resistenza di progetto del cordone per unità di lunghezza che vale, indipendentemente dall’orientazione del piano della sezione di gola rispetto alla forza applicata,

![]()

dove a è la sezione di gola del cordone e fvw.d è la resistenza a taglio di progetto del cordone che vale:

![]()

fu è la tensione ultima del materiale meno resistente tra quelli dei pezzi collegati

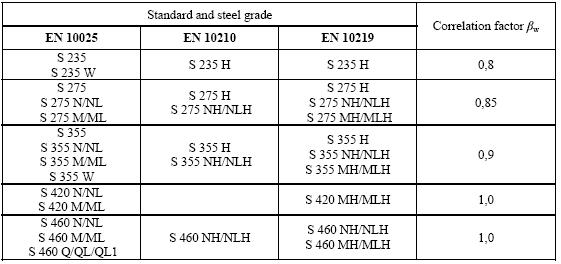

βw è un fattore di correlazione ricavabile dalla tabella seguente, in funzione del materiale (EN 1993-1-8, Table 4.1):

Dalla versione 7.50 in poi, è anche possibile scegliere il metodo direzionale dell'Eurocodice 3 per verificare le saldature a cordoni d'angolo. Per prima cosa gli sforzi sono trasformati sul piano della sezione di gola:

dove γ è l'angolo tra le facce attive.

Poi, vengono applicate le regole seguenti

Per i layout di cordoni a penetrazione le verifiche vengono condotte proiettando lo spessore sul piano in comune alle due facce saldate, e considerando poi la sezione ottenuta riunendo i rettangoli così ottenuti. La sezione in questione è calcolata come una ordinaria sezione presso o tenso inflessa, con tagli e torsione, e la tensione ideale di Von Mises raffrontata con la tensione limite di progetto. Gli effetti del taglio e della torsione sono tenuti in conto in modo semplificato.

Se lo spessore dei cordoni a penetrazione è tale da riempire completamente lo spessore disponibile (saldatura a completa penetrazione), allora la resistenza della saldatura sarà eguale a quella del piatto di spessore minore tra quelli che va ad unire (saldature a ripristino). Ciò si può ottenere sia con un solo cordone che abbia tutto lo spessore necessario, sia con due cordoni gli spessori dei quali, sommati, diano luogo allo spessore completo. La scelta influenza il tipo di lavorazione.

Nella determinazione della resistenza torsionale si può usare sia il modello a momento di inerzia polare sia il modello che calcola Jt come somma di contributi del tipo (1/3)La3.

AISC ASD

Queste normative impiegano anche lo sforzo ultimo del materiale di apporto fu,weld.

Sono eseguite due verifiche:

•una che si riferisce al materiale di base (avente come sforzo ultimo fu e come snervamento fy, calcolati come quelli del materiale più debole tra i due saldati assieme);

•una che si riferisce al materiale di apporto (della saldatura), avente sforzo ultimo fuweld;

Cordoni d'angolo

E' usata la forza per unità di lunghezza.

Per il materiale di base, il limite è calcolato usando lo spessore e non la sezione di gola:

![]()

Per il materiale di apporto per calcolare il limite è usato lo sforzo ultimo del medesimo (ovvero della saldatura) e la sezione di gola:

![]()

Dalla versione 7.50 in poi, si può anche usare il metodo del centro di istantanea rotazione, come alternativa al metodo descritto più sopra. Questo metodo usa rigidezze diverse e diverse tensioni ultime in funzione della direzione del carico per unità di lunghezza. Dato che CSE lavora in 3D, vi è un complesso procedimento iterativo da fare (ed in realtà non viene trovato alcun Centro di Rotazione: il metodo si dovrebbe chiamare metodo della resistenza ultima). Quando il procedimento iterativo è concluso lo sfruttamento è calcolato considerando il limite, ovvero se A è il moltiplicatore delle azioni interne applicate che porta almeno un segmento di saldatura alla massima deformazione, così che per esso A(N, Vu, Vv, Mw, Mu, Mv) ed almeno un segmento di saldatura è al limite di deformazione (p=Δ/Δmax~1), allora e=1/A per tutti i cordoni. Gli sforzi memorizzati sono quelli equilibrati con i carichi applicati (ovvero non si riferiscono al limite). Per una estesa discussione della procedura numerica si veda Paolo Rugarli, Steel Connection Analysis, John Wiley & Sons, 2017. La tensione ammissibile per cordoni caricati longitudinalmente è 0.5 * 0.6 fu,weld. Se non è raggiunta la convergenza, allora si pone e=99.

Saldature a penetrazione

Vengono usati lo sforzo normale e tangenziale.

Metallo di base

Lo sforzo normale è verificato usando il limite associato al materiale più debole tra i due saldati, usando come limite fu/2 se di trazione e fy/1.67 se di compressione.

Lo sforzo di taglio è verificato usando il limite associato al materiale più debole tra i due saldati, usando come limite 0.3fu.

Materiale di apporto

Lo sforzo normale è verificato con lo sforzo ultimo del materiale di apporto, prendendo come limite 0.6 fuweld/1.88.

Lo sforzo di taglio è verificato con lo sforzo ultimo del materiale di apporto, prendendo come limite 0.6fuweld/2.

AISC LRFD

Queste normative impiegano anche lo sforzo ultimo del materiale di apporto fu,weld.

Sono eseguite due verifiche:

•una che si riferisce al materiale di base (avente come sforzo ultimo fu e come snervamento fy, calcolati come quelli del materiale più debole tra i due saldati assieme);

•una che si riferisce al materiale di apporto (della saldatura), avente sforzo ultimo fuweld;

Cordoni d'angolo

E' usata la forza per unità di lunghezza.

Per il materiale di base, il limite è calcolato usando lo spessore e non la sezione di gola:

![]()

Per il materiale di apporto per calcolare il limite è usato lo sforzo ultimo del medesimo (ovvero della saldatura) e la sezione di gola:

![]()

Dalla versione 7.50 in poi, si può anche usare il metodo del centro di istantanea rotazione, come alternativa al metodo descritto più sopra. Questo metodo usa rigidezze diverse e diverse tensioni ultime in funzione della direzione del carico per unità di lunghezza. Dato che CSE lavora in 3D, vi è un complesso procedimento iterativo da fare (ed in realtà non viene trovato alcun Centro di Rotazione: il metodo si dovrebbe chiamare metodo della resistenza ultima). Quando il procedimento iterativo è concluso lo sfruttamento è calcolato considerando il limite, ovvero se A è il moltiplicatore delle azioni interne applicate che porta almeno un segmento di saldatura alla massima deformazione, così che per esso A(N, Vu, Vv, Mw, Mu, Mv) ed almeno un segmento di saldatura è al limite di deformazione (p=Δ/Δmax~1), allora e=1/A per tutti i cordoni. Gli sforzi memorizzati sono quelli equilibrati con i carichi applicati (ovvero non si riferiscono al limite). Per una estesa discussione della procedura numerica si veda Paolo Rugarli, Steel Connection Analysis, John Wiley & Sons, 2017. La tensione ammissibile per cordoni caricati longitudinalmente è 0.75 * 0.6 fu,weld. Se non è raggiunta la convergenza, allora si pone e=99.

Saldature a penetrazione

Vengono usati lo sforzo normale e tangenziale.

Metallo di base

Lo sforzo normale è verificato usando il limite associato al materiale più debole tra i due saldati, usando come limite 0.75fu se di trazione e 0.9fy se di compressione.

Lo sforzo di taglio è verificato usando il limite associato al materiale più debole tra i due saldati, usando come limite 0.45fu.

Materiale di apporto

Lo sforzo normale è verificato con lo sforzo ultimo del materiale di apporto, prendendo come limite 0.8 x 0.6 fuweld.

Lo sforzo di taglio è verificato con lo sforzo ultimo del materiale di apporto, prendendo come limite 0.75 x 0.6fuweld.

IS 800 WS

La formula di verifica è la stessa (quella che raffronta la forza per unità di lunghezza nel cordone con un limite opportuno). Risulta:

IS 800 LS

La formula di verifica è la stessa (quella che raffronta la forza per unità di lunghezza nel cordone con un limite opportuno). Risulta:

BS 5950

![]()

Al momento CSE non gestisce le informazioni relative agli elettrodi, e quindi la tabella 37 non può essere implementata.

SNiP II-23-81

La formula di verifica è la stessa (quella che raffronta la forza per unità di lunghezza nel cordone con un limite opportuno). Risulta:

![]()

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com