Come… creare i modelli FEM dei componenti (SCOFEM, Single Component Finite Element Models)

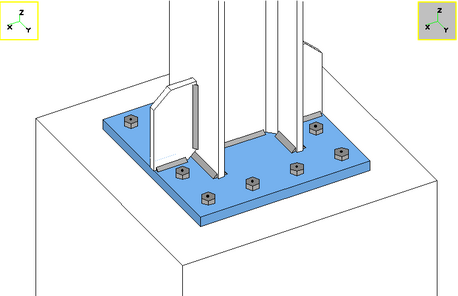

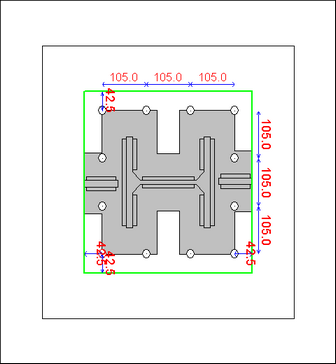

Durante la costruzione dei collegamenti é possibile specificare quali componenti dovranno essere interessati dalla creazione di uno specifico modello FEM, composto da elementi plate-shell, mediante il posizionamento di un opportuno segno di spunta nel corrispondente dialogo. E’ inoltre possibile specificare il passo di mesh desiderato. In seguito, quando si impostano le verifiche, prima di eseguirle materialmente, è possibile chiedere al programma di creare o meno i file relativi ai modelli agli elementi finiti per i quali, in precedenza, si era chiesto di creare un modello fem. Nelle impostazioni si sceglie inoltre quale dei programmi agli elementi finiti interfacciati con CSE debba essere usato.

Nel corso dell’esecuzione delle verifiche, nella fase di creazione dei modelli fem, il programma informa sulla bontà della mesh (con l’angolo minimo e con l’angolo minimo medio degli elementi generati). Inoltre CSE già dà il massimo valore di risultante per un primo controllo sull’autoequilibrio. Questo controllo dovrà poi essere ulteriormente perfezionato dopo l’analisi fem, esaminando le reazioni vincolari. Se nella verifica del collegamento è inclusa l’analisi statica dei modelli fem, viene calcolato da CSE un coefficiente di sfruttamento dei componenti interessati in base al massimo sforzo di Von Mises calcolato.

Al termine delle verifiche è possibile aprire i modelli fem direttamente da CSE (oppure manualmente) per controllarli, visualizzarne i risultati, modificarli, rianalizzarli, ecc. Per la gestione dei modelli fem si rimanda alla descrizione del comando Mostra risultati FEM componente.

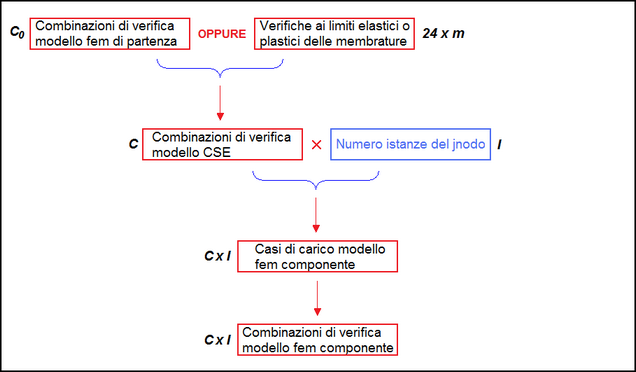

Lo schema seguente illustra le combinazioni presenti nei modelli fem dei componenti creati in modo automatico da CSE.

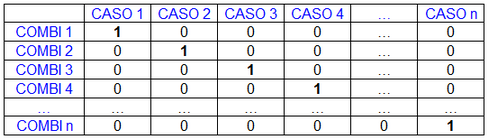

Al fine di rendere disponibili gli inviluppi in fase di post processing, vengono automaticamente aggiunte delle combinazioni in numero pari ai casi, secondo la matrice unitaria riportata nella tabella sottostante. In questo modo, l’inviluppo sulle combinazioni coincide di fatto con l’inviluppo dei casi di carico.

Nella scelta dei parametri che governano la creazione della mesh occorre tenere presente quanto segue. Oltre a decidere se di un certo componente si debba o meno fare il modello FEM, occorre stabilire quanto segue:

•se i fori dei bulloni saranno o meno modellati esplicitamente (default: no)

•il passo di mesh da adottare per i bordi e per le saldature;

•il passo di mesh da adottare per gli elementi generici;

•il valore del minimo angolo che i triangoli di mesh devono rispettare per poter essere accettati.

•la tolleranza sotto la quale due nodi vicini vengono fusi in uno solo

Il flag sulla aggiunta dei fori dei bulloni può servire a meglio tenere conto dell'indebolimento dovuto ai fori, anche se non sempre una tale modellazione è necessaria, dato che il rifollamento ed il block tear sono verificati a parte. L'aggiunta dei fori comporta una mesh più fitta, e quindi un maggior onere computazionale.

I quattro parametri governano la creazione della mesh e consentono di ottenere, sullo stesso pezzo, mesh molto diverse. Vediamo esattamente cosa ciascun parametro stia ad indicare. In seguito vedremo qualche possibile tipica strategia di utilizzo.

Il passo di mesh da adottare per i bordi e per le saldature è la dimensione massima che i lati degli elementi giacenti sui bordi o simulanti le saldature dovranno avere. I cordoni di saldatura, lunghi L, saranno suddivisi in un numero n di intervalli tale che (L/n) < c, dove c è il passo di mesh specificato (nella unità di misura di lunghezza attiva). Per "bordi" noi qui intendiamo: i contorni dei poligoni che servono a descrivere la forma del pezzo da modellare e dei pezzi ad esso connessi; i contorni di tutti i poligoni che definiscono la zona di contrasto, se sono presenti bullonature con contrasto. Ciascun lato di ciascun poligono viene suddiviso in un numero "n" di intervalli tale da generare segmenti di lunghezza inferiore a c. La mesh è costruita in modo tale che i segmenti generati dalla suddivisione anzi descritta coincidano con i lati di opportuni elementi triangolari o quadrangolari. Ciò è particolarmente importante per il contrasto poichè in questo modo le linee di confine tra la zona con contrasto e la zona priva di contrasto saranno esplicitamente meshate.

Il parametro c ci dice quanto è raffinata la mesh nelle zone critiche, dove molto probabilmente ci saranno delle concentrazioni di sforzi.

Il successivo parametro "d" ci dice quale deve essere la massima dimensione di mesh per le zone lontane dai bordi predetti. Chiaramente d sarà maggiore o eguale a c. Se d è posto eguale a zero, allora non vi sono limitazioni per la dimensione degli elementi, e la mesh nelle zone lontane dai bordi è libera. Questa situazione rende la creazione della mesh particolarmente semplice, da parte dell'algoritmo, ma può dare luogo a mesh insufficientemente discretizzate.

Il minimo angolo a (in gradi) ci dice quanto acuti potranno essere gli angoli dei triangoli. L'intervallo di valori ragionevole per questo parametro è compreso tra 10° e 30° gradi. La convergenza è garantita per angoli minori o uguali a 20° (il default è 19.8°), ma se si vuole una mesh più regolare si possono richiedere angoli fino a 30°, con valori intermedi per casi intermedi. Se l'angolo minimo decresce (da 30° a 20°, ad esempio) sarà più facile costruire la mesh e adattarla a brusche variazioni di passo di mesh, tuttavia questo potrà dare luogo a mesh meno soddisfacenti. Tanto più l'angolo è piccolo tanto più facilmente la mesh passa da zone a bassa discretizzazione a zone ad alta discretizzazione. Una variazione dell'angolo può anche rendere fattibile una mesh che altrimenti non lo sarebbe. Si pensi alla mesh di un piatto triangolare con angolo al vertice di 22°. Se l'angolo minimo è 29° non sarà mai possibile fare questa mesh.

La tolleranza indica la distanza sotto la quale due nodi vengono fusi in uno solo. Di default è posta pari a 0,5mm e generalmente questo parametro non necessita variazioni. Possono esserci dei casi in cui questo parametro diventa rilevante al fine di avere una mesh più "pulita". Si pensi ad esempio a una piastra bullonata con superficie di contrasto, in cui un bullone si trova a una distanza di 0,6mm da un vertice della superficie di contrasto stessa. Tale distanza è superiore alla tolleranza di default, e lasciando quel valore si avrebbero due nodi vicinissimi ma distinti, il ché implicherebbe la presenza di elementi plate-shell molto piccoli in quella zona. Rilasciando leggermente la tolleranza, quei nodi verrebbero fusi insieme.

Vediamo ora quali possibili strategie possono essere seguite per far realizzare la mesh dal programma (se non diversamente indicato, la tolleranza assunta negli esempi seguenti è quella di default).

c=d

a=30°

Poichè c=d la mesh è omogenea, ovvero mediamente tutti gli elementi avranno la stessa dimensione. Si tratta di una scelta onerosa in termini di numero di nodi, che ha senso solo con dimensioni non troppo piccole. L'angolo di 30° è una scelta che salvaguarda la bontà della mesh. In un certo senso in questo approccio (se c è molto piccolo) stiamo cercando di fare una mesh omogenea e molto fitta.

Vediamo ora:

c=valore grande

d=0

a=20°

Questa è certo la mesh più semplice da fare, dato che la dimensione è grande e la mesh interna è libera. L'angolo di 20° è un valore minimo al di sotto del quale sono da attendersi elementi davvero troppo distorti.

Il valore proposto è:

c=10mm

d=30mm

a=29°

ovvero un buon compromesso, in media, tra le varie possibili mesh.

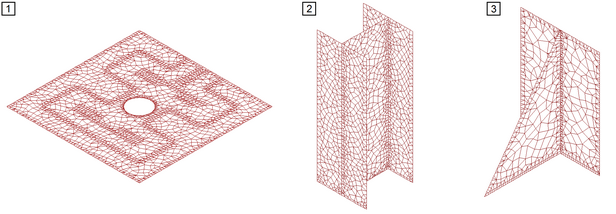

Vediamo qualche esempio.

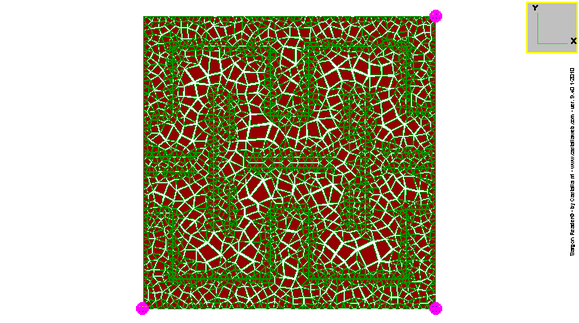

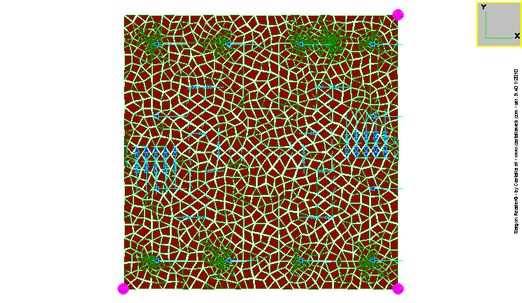

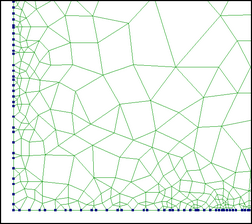

Consideriamo la mesh del piatto selezionato, complicata dall'arrivo di varie saldature, e dalla presenza di una zona con contrasto piuttosto complessa (in questo caso i bulloni ai vertici sono esattamente in corrispondenza dei vertici della poligonale, altrimenti potrebbe essere utile aumentare la tolleranza):

Facciamo varie prove.

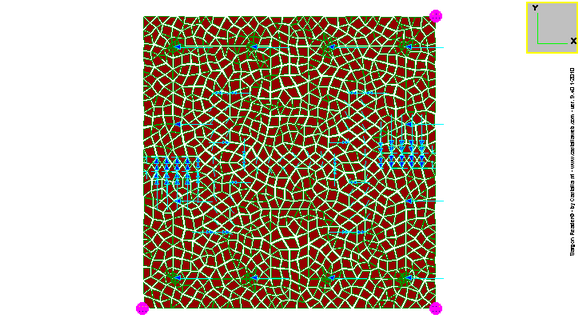

1) c= 5mm; d=40mm; a=25°

2) c=2; d=0; a=20°

3) c=30; d=0; a=20°

4) c=20; d=20; a=20°

5) c=20; d=20; a=29°

5) c=10; d=10; a=29°

E' da notare che la risultante dei carichi applicati sul modello (che deve essere zero) è sensibile alla dimensione della mesh, e in particolare alla dimensione di c e di d. Ciò dipende dal fatto che l'asse neutro della flessione in generale può tagliare gli elementi: le forze nodali che si generano sono tanto più precise quanto più piccoli sono gli elementi in quella zona.

Anche il tempo di calcolo è fortemente variabile, ed il numero di nodi. Se non si ottiene un modello soddisfacente è bene provare a generarlo con parametri diversi, in modo da raggiungere una mesh ottimale.

Si tenga presente che l'algoritmo di Ruppert - attualmente usato nel programma - converge sicuramente per angoli < 20° (al limite pari a 20°) mentre la convergenza per angoli intorno a 25-30 è spesso raggiunta anche se con tempi di calcolo maggiori e discretizzazioni più dense. Non ha senso chiedere valori maggiori di 30.

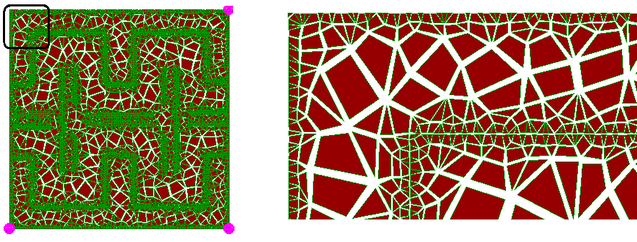

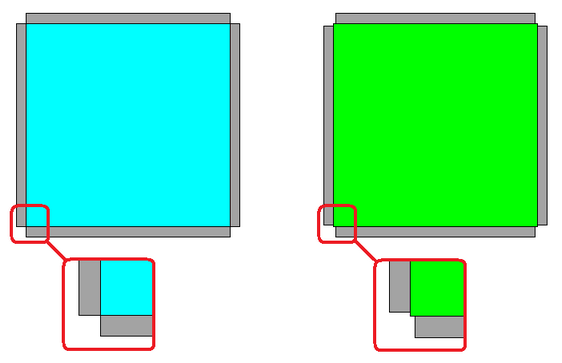

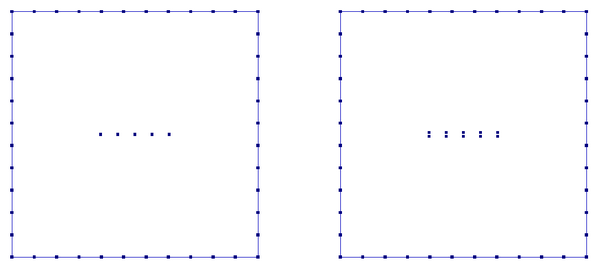

Per ottenere i migliori risultati di modellazione è necessario fare attenzione alla posizione degli unitori rispetto ai bordi degli oggetti. Per chiarire meglio questa problematica ricorriamo all'esempio seguente: una piastra quadrata (200x200mm) abbia quattro cordoni di saldatura, uno su ogni lato. Nel caso A i cordoni hanno la stessa lunghezza dei lati, nel caso B si interrompono 2mm prima della fine dei lati.

A B

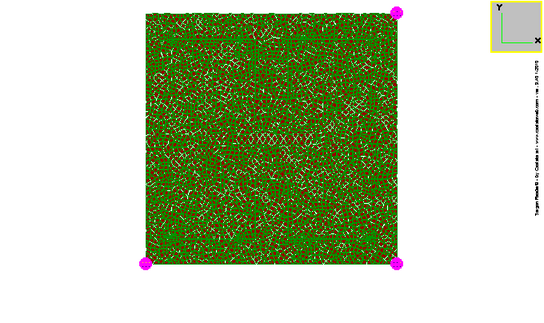

Chiediamo la creazione del modello FEM della piastra nei casi A e B, utilizzando gli stessi parametri: c=9mm, d=30mm e a=29°.

I modelli FEM di A e di B risultano molto diversi, particolarmente nelle zone più vicine ai bordi. Con riferimento alle figure sottostanti, che mostrano il dettaglio della zona vicina a uno spigolo, si nota infatti che nel modello B ci sono nodi molto più vicini e di conseguenza elementi plate-shell molto più piccoli, che sono più fitti vicino ai bordi e si diradano allontanandosi da questi. Il modello A è invece più regolare e omogeneo.

A B

La ragione di questa diversità nella mesh tra due situazioni molto simili e aventi gli stessi parametri per la creazione del FEM dipende esclusivamente dal fatto che nel caso A i cordoni sono applicati su tutta la lunghezza dei lati mentre nel caso B sono un po' più corti. Quando l'algoritmo di modellazione automatica definisce gli hard points, cioè i nodi che devono essere rispettati (quelli sui bordi degli oggetti, quelli in corrispondenza dei cordoni di saldatura, quelli dei bordi delle poligonali di contrasto, ecc.), suddivide i lati da rispettare in un certo numero di intervalli in base al parametro c definito per il passo di mesh in queste zone. Se su un segmento giacciono contemporaneamente il bordo di un oggetto e un cordone applicato su di esso, su quel segmento dovranno essere rispettati due diversi allineamenti: uno corrispondente alla discretizzazione del bordo e uno corrispondente alla discretizzazione del cordone. Se bordo e cordone coincidono, essi verranno suddivisi nello stesso modo e si avranno coppie di nodi nella stessa posizione, fuse automaticamente in un unico nodo (come nel caso A dell'esempio qui trattato). Se invece bordo e cordone hanno lunghezze diverse (caso B), sullo stesso segmento si avranno due file di nodi discretizzate in modo diverso, e quindi non vi saranno più coppie di nodi coincidenti. Se due nodi sono molto vicini, al di sotto della tolleranza impostata, verranno comunque fusi in uno solo, se invece ci sono nodi vicini ma a una distanza superiore alla tolleranza, non saranno fusi e daranno luogo ad elementi plate-shell molto piccoli.

Nelle immagini seguenti sono mostrati i nodi dei modelli creati con l'opzione "solo scheletro" nei casi A e B: in A i nodi sono equispaziati e ogni nodo corrisponde sia alla suddivisione del bordo che a quella del cordone; in B, invece, sono evidenziati in rosso i nodi corrispondenti alla discretizzazione del cordone, che inizia 2mm dopo il lato. Poichè tale distanza è maggiore della tolleranza (0,5mm) i nodi non sono fusi insieme e la mesh risulta più fitta e meno omogenea.

A B

Se non ci sono motivi particolari che lo impediscono, è quindi conveniente applicare i cordoni su tutta la lunghezza dei lati, altrimenti i modelli potrebbero avere un numero di gradi di libertà molto più elevato e, in casi particolarmente "sfortunati" a causa della geometria, il raggiungimento della convergenza potrebbe essere più difficoltoso, richiedendo parametri c, d, a e tolleranza accuratamente valutati.

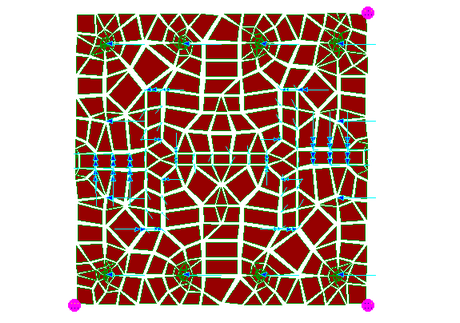

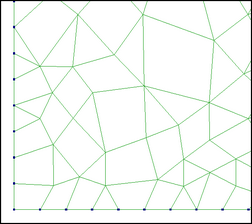

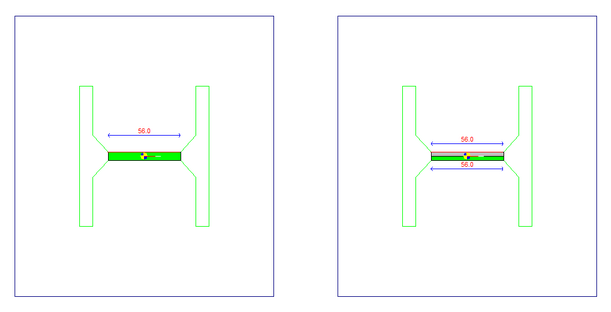

Vediamo ora un altro esempio: consideriamo un profilo HEB100 saldato a una piastra quadrata di 200mm di lato, utilizzando cordoni a penetrazione, e di voler studiare il FEM della piastra stessa. Per maggior chiarezza, consideriamo solo la saldatura in corrispondenza dell'anima del profilo trascurando le flange. Nel caso A c'è un solo cordone a penetrazione con spessore pari allo spessore dell'anima di una sezione HEB100 (6mm), nel caso B ci sono due cordoni a penetrazione distinti di spessore 3mm ciascuno. Al di là della differente realizzazione pratica delle due saldature, le quali danno comunque luogo a una completa penetrazione, nel caso di piatti con spessori piccoli la scelta della soluzione A o della soluzione B ha anche un impatto sul modello FEM automatico.

A B

Come si vede nei modelli FEM ottenuti nei due casi (è stato creato il solo scheletro) in A si ha una sola fila di nodi in corrispondenza del layout di saldatura, essendoci un solo cordone, mentre in B ci sono due file ravvicinate di nodi (distanziate di 3mm) in quanto sono presenti due cordoni. Come nell'esempio precedente, la presenza di nodi molto vicini ma non al di sotto della tolleranza darà luogo a una mesh molto più fitta nelle zone interessate.

A B

Nei modelli precedenti sono stati utilizzati questi parametri: c=20mm, d=30mm e a=29°.

Nel caso in cui la creazione di un modello fem abbia difficoltà a raggiungere la convergenza, può essere utile creare il solo scheletro del modello, in modo da visualizzare gli hard points e valutare se la mancata convergenza è dovuta alla presenza di nodi troppo vicini tra loro ma non abbastanza da essere fusi. In questo caso l'aumento della tolleranza in funzione della minima distanza trovata tra gli hard points può risolvere facilmente il problema.

NOTA BENE.

Un aspetto importante da evidenziare, al fine di non incorrere modellazioni errate o inattese, è la natura dei modelli fem che vengono creati da CSE, che possono essere suddivisi in tre categorie:

1.le piastre, delle più diverse forme, in cui gli elementi plate-shell giacciono tutti nello stesso piano, corrispondente al piano medio della piastra reale;

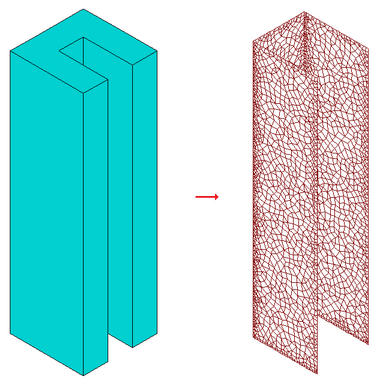

2.i tronchi di profilato, in cui gli elementi plate-shell giacciono in uno o più piani paralleli all'asse di estrusione;

3.le riunioni di piatti, in cui gli elementi plate-shell giacciono nel piano medio di uno dei piatti che costituiscono l'oggetto tridimensionale.

Tutte le membrature appartengono alla categoria 2.

I tramite possono appartenere alla 1, alla 2 o alla 3. Alla categoria 1 corrisponde la quasi totalità dei tramite, cioè tutti quei pezzi che non rientrano nelle categorie che seguono. Alla categoria 2 appartengono i tramite costituiti da angolari semplici, angolari doppi e tronchi di profilato di forma generica. Alla categoria 3 appartengono gli oggetti costituiti da riunioni di piatti, non ottenibili quindi per estrusione di una forma piana (tramite generici).

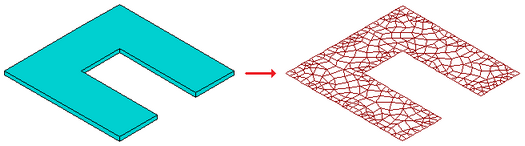

Comprendere la differenza tra queste categorie è necessario per evitare errori di scelta dei componenti. Per fare un esempio, si consideri un oggetto con forma a C. Se tale oggetto è una piastra vera e propria, si possono utilizzare questi tipi di tramite: finger, piastra poligonale generica, piastra rettangolare a cui applicare un taglio, ecc. Coerentemente, si avrà un modello fem costituito da elementi plate-shell complanari aventi lo stesso spessore dell'oggetto.

Se invece l'oggetto da aggiungere ha la stessa forma, ma l'entità dell'estrusione è tale da rendere l'oggetto non assimilabile a una piastra, se si utilizzasse uno dei tramite elencati in precedenza si avrebbe comunque un modello fem composto da elementi complanari, aventi uno spessore elevatissimo: sarebbe un errore concettuale che renderebbe non significativo il modello fem. La scelta corretta del tramite è quella di un profilato di forma generica avente sezione a C. Il modello fem risulterà così costituito da una riunione di piatti, eventualmente con spessori diversi.

Analogamente, se si vuole aggiungere un tramite ottenuto per estrusione della forma sottostante, se si tratta di una piastra si dovrà aggiungere un piatto circolare forato, se invece si tratta di un tubo, si dovrà aggiungere un tronco di profilato avente sezione circolare cava.

E' allo studio la possibilità di aggiungere la modellazione fem dei componenti utilizzando elementi solidi in alternativa agli elementi plate-shell.

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com